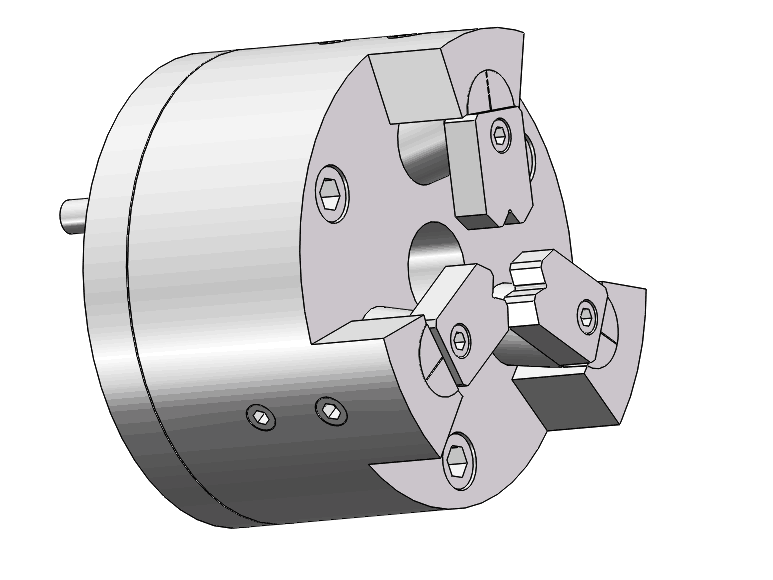

数控车床车削一些特殊零件时,必须用“软爪”夹紧。这些“软爪”在使用前需要进行适当的加工,使工件满足更高的精度要求。例如,用于车削薄壁零件的夹爪或夹紧弹簧。因为钳口越接近被夹紧零件的形状,零件被夹紧的表面积就越大,零件被压坏或变形的可能性就越小。

以下“软爪”的加工方法适用于大多数零件。

首先,选择最适合工件的卡盘爪。在安装过程中,夹爪上的数字应与卡盘上的数字相对应。这样,可以确保钳口的原始安装位置和加工位置,并且可以保持最高的夹紧精度。

如果这些爪已经加工过但没有编号,那么在使用时应通过检测千分表来确定它们的位置。这些卡爪安装在卡盘上后,用百分表测量每个卡爪的夹紧面,就能很快找出错误的卡爪。当每个钳口都处于正确位置时,将其牢牢固定。值得注意的是,在完成这一系列操作对每个钳口进行定位后,钳口要及时标上与卡盘相对应的编号,避免以后重复上述过程。

为了识别每个颚,数字不是必要的。根据卡盘上每个夹爪的位置,可以用中心冲头简单地冲出一个、两个或三个凹坑。但是这些凹坑应该做在钳口的端面上,装卡盘后容易看到的地方,不应该在装卡盘的状态下做这些标记。

车削或镗削钳夹的夹紧面。

如果零件的外径被夹紧,则必须在夹爪的夹紧面上钻孔。相反,如果零件的内径被夹紧,则应转动夹爪的外夹紧面。在任何情况下,当加工夹爪的夹紧和定位表面时,夹爪必须被紧紧地夹住。为了紧紧地夹住钳口,需要一块材料,它应该满足钳口的最小直径要求。如果你找不到合适的尺寸,你需要特殊处理(注意:大多数卡环都有一套用于此目的的销)。

镗钳口时,如果需要轴向车削定位面,所选的镗杆和刀片应能在孔底加工出一个空的刀槽。这样,当零件插入钳口时,端面将被定位面准确定位,不会发生干涉。加工前,一定要检查刀具的中心高度是否正确。刀具安装好后,将其放入工作位置,开始切第一刀。注意此时X轴和Z轴的数值。如果机床的测量系统允许,也可以将X坐标和Z坐标设置为零,从而简化加工过程中监控刀尖位置和加工直径的工作。

以镗钳口内孔为例,钳口要求在距钳口端面12.7mm处加工一个轴向定位面。镗孔过程中,每次孔深12.573毫米时,刀具进给将停止,刀具进给将在Z轴方向重复,精镗过程中留有0.127毫米的余量,精镗刀具刀尖的X轴和Z轴起始位置将重新核定,粗镗时刀具进给将达到12.573毫米的原始深度。达到这个深度时,沿X轴方向进给钻出的孔直径“略大”,应等于或接近镗刀刀尖圆弧半径的2倍。这样,端面接合处的空刀具槽被加工和定位。

达到空刀槽直径(理想孔径+2×刀尖圆弧半径)后,沿Z轴方向缓慢进给,最终达到12.7 mm深度,然后沿主轴中心沿X轴进给,直到定位平面转平(注意不要伤到刀具背面的加工面)。然后,测量直径和轴向定位面位置,以验证尺寸。满意后,松开钳口(或夹紧弹簧)取下转环(或销),去除加工表面的毛刺,以防止夹紧零件时发生干涉。然后,夹紧工件,当夹紧轴平行于主轴轴时,用千分表测量零件在夹爪上的位置。

夹紧工件时,观察抓取和定位过程。夹爪闭合后,检查刀槽是否能使工件在两个方向上与夹爪紧密贴合。夹爪闭合后,检查刀槽是否能使工件在两个方向上与夹爪紧密贴合。

钳口夹紧面的特殊要求

在转动这种卡盘爪(或卡簧爪)的夹紧直径时,控制夹紧直径的精度非常重要。如果尺寸太大,夹紧的接触面积会减少。这可能导致每个夹爪和零件之间只有一次“线”接触。线接触降低了夹紧能力,零件在加工过程中可能会移动,导致零件变形或刀具破损。

对于特殊应用,可以通过控制车床的直径来控制接触面积,以适应特殊零件的形状和材料。如果要夹紧薄壁管件的外径,应避免用钳口的局部表面夹紧。因此,钳口的内径必须与工件的外径“匹配”。方法是在钳口车削后更换另一个车削环,其内径略小于第一个。再次精车加工好的内孔,只车削少量材料。实际上,只有每个钳口的中心部分被移除,而原来的夹紧表面保留在钳口的边缘。

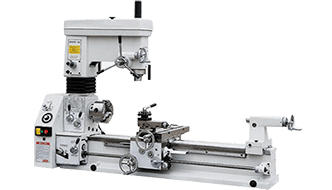

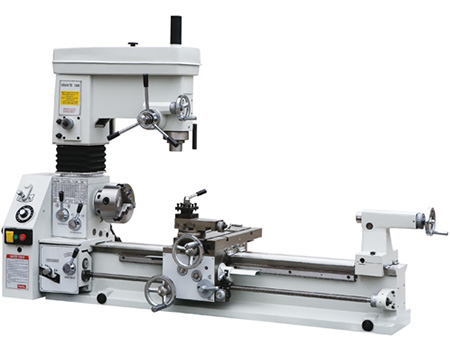

数控车床操作人员必须掌握不同的机床夹紧和工件定位方法,以适应各种零件的不同形状和切削条件。这需要经验,而获得经验的唯一途径就是多提问,从别人的经验中获得真知灼见。

更多资讯

2023-01-17

2022-09-17

2022-09-09

2022-08-24

2022-08-11

2022-08-05

15653996966

15653996966