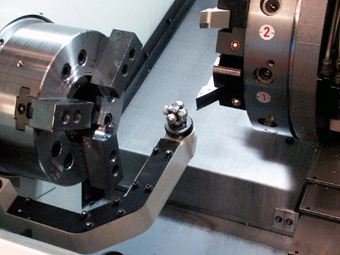

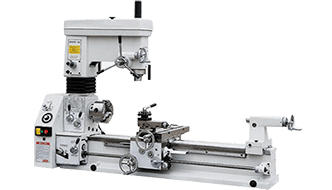

自动对刀仪的工作原理是利用数控车床自带的监控和检测设备以及自身的位置测量系统。总的来说,虽然是附属于数控车床,是为了提高数控车床的加工精度和效率而设计的,但作为一个独立的仪器,数控车床自动对刀仪的研究和设计方案应该包括对刀原理、精密机械部分、电气控制部分、自动对刀仪的操作方法、误差和精度分析等方面的研究和实现。机械部分是自动对刀仪的主要部分,主要包括传感器的设计和连接臂的设计。传感器的设计尤为关键,要求适应不同的刀具如内孔车刀、端面车刀、螺纹车刀、外圆车刀等不同刀具偏转角的刀具。另外,传感器的表面要有硬度要求,不能因为频繁撞击表面而产生小凹坑,影响对刀仪的精度。当然我们也可以磨传感器的探头。传感器应保证应有的精度要求;该传感器结构设计合理,重量轻,安装方便,适用于对刀和操作。电气控制部分主要包括接口电路的设计。刀具接触传感器后,对刀仪应有声光信号显示,以便操作者及时操作。传感器的触发信号应准确反映到数控系统中。需要研究获取刀具补偿值的算法,根据算法对系统进行参数化编程,获取刀尖信息,分析计算刀具补偿值。

操作方法需要具体的操作步骤。根据对刀仪的工作原理和实际特点以及对刀操作规程,用户可以方便地对数控车床进行对刀。应给出切刀过程中的注意事项,以免误操作,影响加工生产。自动对刀仪的开发设计完成后,需要对其各个方向的误差和精度进行分析,分析所有可能的误差来源并进行精度分析,以验证其可行性。

一、刀具位置偏差原因分析

因为对刀仪是基于车床本身的系统测量,而数控车床的加工是通过程序控制来完成的,所以坐标系的确定和使用非常重要。数控车床平行于主轴方向,即纵向为Z轴,垂直于主轴方向,即横向为X轴,远离工件的刀具方向为正方向。

1.数控车床坐标系和数控车床参考点

数控车床坐标系是指以机床原点为坐标原点建立的坐标系。数控车床的机床原点通常取在卡盘正面与主轴中心线的交点上。数控车床的原点在出厂前已由厂家调整好,用户不得随意更改。数控车床参考点是指刀架上的一个固定点,即固定点R点,该点远离机床原点O※。这个R点也是机床出厂时厂家调试好的,数据输入数控系统。所以机床参考点R到机床原点O的坐标是一个已知数,是一个固定值。一般在对刀前,数控车床必须进行“回零”操作(即使刀架回到参考点),即刀架上的对刀参考点与机床的参考点R重合。此时,显示在CRT屏幕上的值x和z是机床参考点r在x和z方向上相对于机床原点o的值。

2.工件坐标系和切削点

工件坐标系(又称编程坐标系)是指以工件原点(或编程原点)为坐标原点建立的坐标系。编程坐标系是用来编程的,是人为设定的。工件原点可以是工件上的任意一点,但为了编程和便于数值计算,一般在数控车床编程中选择右端面或左端面与工件中心线的交点作为工件原点,在数控编程中要先确定工件坐标系。起点(也叫程序起点)是刀具点相对于工件原点OP的位置,即刀具相对于工件运动的起点。工件坐标系的建立,其实就是确定刀具起点相对于工件原点的坐标值的过程。目前在数控车床上建立工件坐标系的方法一般是通过相应的G指令来设定。工件坐标系建立后,与机床坐标系没有任何联系。此时,两个系统仍然是相互独立的。数控系统既不知道工件在机床中的位置,也不知道刀具位置在机床中的位置,即不能按照编制的程序正确加工。因此,在加工前,必须确定刀具位置与机床坐标原点O的关系,即通过一般加工前的对刀方法来实现。

本对刀仪的设计采用了NUM数控系统。现在对NUM数控系统的坐标变换简单介绍如下:CNC上电时,没有可以用来计算轴的运动的测量起点。在执行任何编程的移动之前,系统必须初始化(每个轴返回到其原始位置)。返回原始位置的过程将为CNC系统提供编程运动的坐标系。如果返回到原始位置的过程没有完成,只能执行点动操作。系统通过返回到原始位置(原始位置开关被置于特定的物理位置)的过程来建立测量起点OM。各轴返回原位的过程是这样完成的:在车床或CNC系统制造厂定义的移动方向(测量起点设定方向)上启动启动限位开关,CNC系统的处理器可以计算出相对于机床起点或零点的所有位移。回原位(测量起点设备)过程完成后,系统将厂家定义的各轴坐标转换值应用于各轴,建立测量起点。为了编写零件程序,程序员必须定义一个程序起点,该起点通常是零件图上尺寸测量的起点。

3.刀具位置补偿

对于刀具位置补偿,刀具位置的偏移补偿必须在以下三种情况下进行:

(1)在实际加工中,通常是若干把不同位置的刀(即每把刀的刀尖相对于刀架上的一个固定点处于不同的位置)来加工外形尺寸相同的工件。但在编程时,往往会建立一个统一的坐标系,需要将所有刀尖都移动到坐标系中的一个参考点,或者以一把刀为基准设定工件坐标系。因此,其他刀具的刀尖必须移动到该参考点位置。可以通过刀具位置补偿来完成。

(2)对于同一个刀具,重新研磨刀具或更换新刀具后,很难准确安装到程序设定的原始位置,总是存在位置误差,实际加工后就变成了加工误差。此时,需要通过刀具位置补偿功能来修正刀具的安装位置误差。

(3)每种刀具在使用过程中都有不同程度的磨损,磨损后的刀尖位置与编程位置的差异也会造成加工误差,这也可以通过刀具位置补偿功能进行修正。

二、刀补值的确定

1.试切法

从上面的分析可以看出,虽然我们可以通过返回参考点来确定对刀参考点的坐标,或者通过测量来确定工件和机床的坐标,但是工件坐标系在建立之后和机床坐标系是没有关系的,两者仍然是相互独立的。数控系统既不知道工件在机床中的位置,也不知道刀具刀尖在机床中的位置,也不能确定它们的相互位置。因此,有必要使用试切法对刀。试切法要操作手动机床回到参考点,将工件毛坯1夹在卡盘上,测量D(工件直径)和L(工件伸出三爪卡盘的距离)。启动机床,手动对刀(以90°外圆车刀为例)。第一步:刀尖轻轻接触棒料端面对刀,然后Z方向移动,X方向退出刀具,记录CRT动态坐标值Z;第二步:刀尖轻轻接触棒料的外圆,对刀,然后X方向移动,Z方向退出刀具,记录CRT动态坐标值X;第三步:计算刀具补偿值(Ll,L2)。L1 L2·L2的值可以代入公式计算。

最后,刀具补偿值(Ll,L2)被输入CNC系统。刀具补偿值输入数控系统后,会自动修正刀具轨迹。试切法也可用于多刀具加工。其他刀具的对刀过程相同。每个刀具的刀具补偿值被输入到相应的刀具补偿寄存器中,用于CNC系统的补偿。也可以以第一刀的刀位为基点,以其他刀相对于第一刀的刀位偏差值为补偿值。上述对刀方法实质上是使每把刀具的刀尖与工件外圆母线和端面的交点接触,并以此交点为基准计算每把刀具的刀具偏差。使用试切法对刀时,准确的对刀方法是:手动对刀时,将工件试样端面和外圆转动一次,仔细测量试样伸出卡盘的长度L和试切外圆的直径D。降低进给速度,使每个刀具与工件的接触程度尽可能均匀,可以有效提高切削和设定的精度。使用试切法对刀的优点是不需要专用的对刀工具,操作者只需按照常规操作即可,简单、快捷、正确、有效。

2.其他刀具的对刀方法

对于配备多把刀具的数控车床,每把刀具之间也存在位置偏差。如果用试切法逐个确定刀具补偿值,精度必然下降,效率较低,费时费力。自动对刀仪对刀时,通过试切法设定标准刀具。其他刀具相对于标准刀具的刀具补偿值由对刀仪的传感器获得,并由数控系统计算,从而确定每一刀具相对于工件的刀具补偿值。自动对刀仪的刀具补偿值的设定与手动对刀方式的区别在于,它可以自动捕捉信息,计算得到刀具补偿值,并存储起来。简单来说,自动对刀仪的对刀原理就是确定不同刀具在对刀装置中的位置,由数控系统计算出位置补偿值(刀具补偿值),并存储刀具补偿值的过程。

三、结束语

没有自动对刀装置的数控车床在加工零件时,一般采用实际切削的方法对切削的零件进行对刀。加工刀尖零件时,输入所用刀具的几何尺寸(刀具长度补偿),然后测量加工零件的实际尺寸,以修改刀具的几何补偿值和加工零件的程序。这会造成机器试刀的大量工时,增加试件废品,降低效率,不利于自动化加工。具有对刀装置的数控车床的操作者可以根据工艺要求准备刀具。加工零件时,当对刀装置接收到信号时,机床立即停止运动,信号反馈给数控系统,数控系统自动将测量值送入几何补偿。此时,操作者可以根据测量值修改相关的零件加工程序。分析了数控车床自动对刀的相关技术问题,进行了刀具位置偏差的概念介绍和原因分析,并介绍了刀具补偿值的确定方法。笔者希望它们能在提高数控车床加工精度的效率方面发挥更大的作用。

更多资讯

2023-01-17

2022-09-17

2022-09-09

2022-08-24

2022-08-11

2022-08-05

15653996966

15653996966